Mitä on teollinen 3D-tulostaminen ja mitä etuja se tuo suunnitteluun ja valmistukseen

3D-tulostuksessa, eli ainetta lisäävässä valmistuksessa, kuten teollisen 3D-tulostamisen virallisempi termi kuuluu, digitaalinen 3D-tiedostona oleva malli tuotteistetaan fyysiseksi kappaleeksi 3D-tulostimen avulla. Erona perinteisiin valmistusmenetelmiin, joissa kappale syntyy yleensä materiaalia poistamalla, 3D-tulostuksessa se syntyy materiaalia kerros kerrokselta lisäämällä. Periaate on aina sama riippumatta käytetystä 3D-tulostusteknologiasta tai materiaalista, mistä edellä mainittu termi, ainetta lisäävä valmistus.

3D-tulostus ei sovellu kaikkeen valmistukseen, mutta silloin, kun se soveltuu, sillä on monia selkeitä etuja perinteisiin valmistusmenetelmiin verrattuna avaten yrityksille aivan uusia liiketoimintamahdollisuuksia ja tulovirtoja sekä tehokkuutta:

- Tuoteportfolio on digitaalisena varastona, joka tuo mahdollisuuden tarjota esimerkiksi varaosia aivan eri mittakaavassa ja pidempään, kuin mihin on perinteisesti totuttu, ja näin luoda uutta korkeakatteista tulovirtaa. Tuotteet voidaan näin myös suunnitella alun alkaenkin helposti korjattaviksi, mikä taas edistää kiertotaloutta ja kestävää kehitystä.

- Suunnittelussa on enemmän vapauksia kun monimutkaisetkin muodot sekä toiminnalliset kokoonpanot voidaan tulostaa yhtenä kappaleena.

- Kappale voidaan optimoida toiminnallisuuden, ei valmistettavuuden mukaan. Samalla pystytään optimoimaan muodossa myös koko ja sitä myötä materiaalinkulutus.

- Tuotekehitysaika nopeutuu, ja säästöä syntyy, koska malli- ja testikappaleet sekä tuotteen tarvitsemat muutokset saadaan tehtyä helposti ja nopeasti päivissä.

- Nopeampi valmistuksen ja sen myötä myynninaloitus ja muutokset elinkaaren aikana sekä hallitumpi elinkaaren loppu, koska muottityökaluja ei tarvita.

- Valmistus voidaan tehdä pelkästään tarpeeseen, ei varastoon.

- Yksittäiskappaleiden ja pienten sarjojen valmistus on nopeaa ja kustannustehokasta.

- Räätälöityjen tuotteiden, myös massakustomoitujen, valmistus lähes ilman kustannuslisää.

- Valmistuksessa perinteisiin valmistusmenetelmiin verrattuna erittäin pieni materiaalihukka.

- Kustannustehokas logistiikka ja toimitusketju, erityisesti kun valmistus on paikallista.

- Myös perinteisistä valmistusprosesseista ja tuotantolinjoista voidaan saada tehokkaampia 3D-tulostusratkaisujen avulla.

Tulostamme lopputuotteita ja protoja niin yksittäiskappaleina kuin sarjoinakin, komponentteja, osakokoonpanoja, toiminnallisia kokoonpanoja, varaosia, tuotannon apuvälineitä, pika- ja pienoismalleja ja paljon muuta. Ota yhteyttä ja pyydä tarjous. Tiesithän, että Business Finlandin Innovaatioseteliä voi käyttää uuden innovaation protojen hankintaan. Mikäli sinulla on Innovaatiosetelin ehdot täyttävä projekti, ja tarvitset innovaatiostasi nopeasti protokappaleita testeihin, ota yhteyttä. Lisätietoja Innovaatiosetelistä Business Finlandin verkkosivuilla.

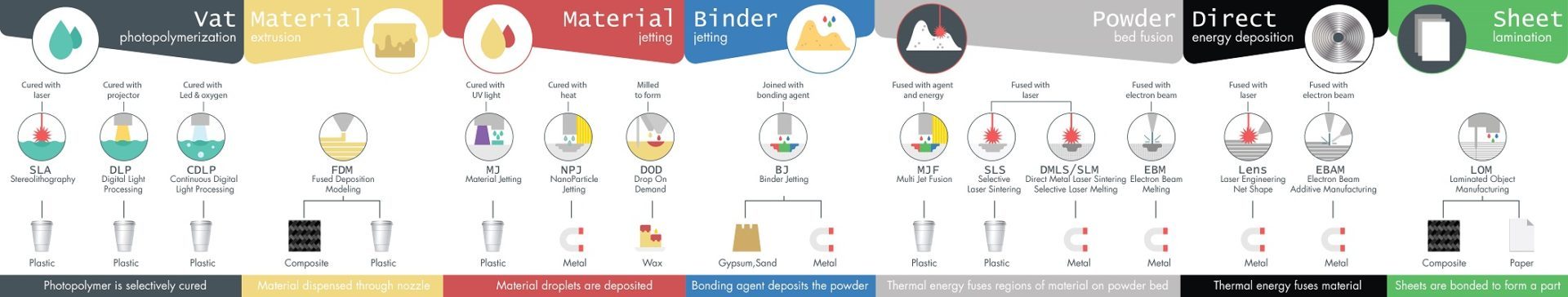

Tulostustekniikat

Uusia 3D-tulostustekniikoita syntyy edelleen jatkuvasti, mutta yleisimmin ne jaetaan seitsemään ylätason tekniikkaan, jotka puolestaan jakaantuvat edelleen useampaan alatasoon. Oma tuotantomme pyörii HP Multi Jet Fusion -tekniikan tulostimilla, mutta kattavan alihankinta- ja kumppanuusverkostomme ansioosta pystymme toimittamaan kappaleita käytännössä kaikilla 3D-tekniikoilla ja materiaaleilla tulostettuna mukaan lukien metallitulosteet. Seuraavassa yleisimpien tekniikoiden lyhyet esittelyt.

HP Multi Jet Fusion (MJF)

Oman tuotantomme kivijalan muodostavat kaksi HP Multi Jet Fusion 4200 tulostinta. HP:n kehittämä Multi Jet Fusion -tekniikka on yksi markkinoiden nopeimmista ja kustannustehokkaimmista teollisista 3D-tulostustekniikoista. MJF on jauhepetipohjainen tekniikka (Powder Bed Fusion), jossa lämpöä ja lisäaineita hyväksi käyttäen sulatetaan ja kovetetaan jauheesta kappale. Täyskorkean ajon tulostus kestää noin 16 h ja se jäähtyy sen jälkeen n. 2 vrk. Mitä matalampi ajo on, sitä nopeammin se tulostuu ja jäähtyy. MJF-teknologiassa on myös n.s. pikajäähdytysmahdollisuus, jolla jäähdytysaikaa saadaan lyhennettyä merkittävästi. Kaikkia kappaleita ei kuitenkaan voi riskittömästi pikajäähdyttää, joten ajon soveltuvuus siihen tutkitaan aina tapauskohtaisesti.

Materiaalivaihtoehtoja on kaksi, HP High Reusability PA12 ja nyt uutuutena meillä myös HP High Reusability PA12 Glass Beads eli lasivahvisteinen PA12, joka sisältää 40% lasipartikkeleita ja on näin valinta, kun kappaleisiin vaaditaan lisää jäykkyyttä. Molemmilla materiaaleilla on myös korkea uudelleenkäyttöaste – PA12:n osalla 80% ja PA12GB:n osalla 70% materiaaliseoksesta on tulostaessa edellisiltä tulostusajoilta yli jäänyttä jauhetta.

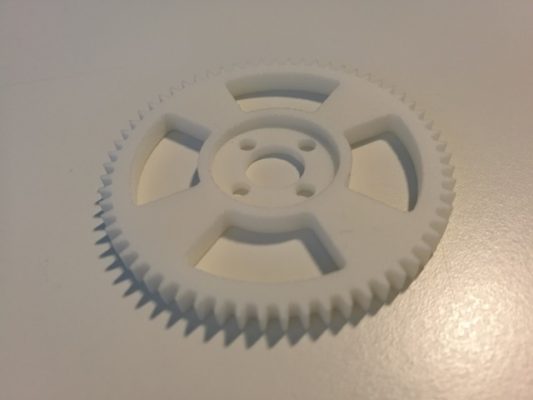

MJF soveltuu erittäin hyvin mittatarkkuutta vaativien toiminnallisten ja muodoiltaan monimutkaisten kappaleiden, lopputuotteiden ja prototyyppien, valmistukseen. Tulosteita voi myös jälkikäsitellä esimerkiksi värjäämällä (musta), maalaamalla ja lakkaamalla. Tulosteiden luonnollinen väri on harmaa. Designrajoitteita on vähän, mutta koska jauhe toimii myös tukimateriaalina, sen poistaminen tulee ottaa huomioon suunnittelussa. Katso lisää ohjeita suunnitteluun oheisesta dokumentista (englanniksi).

Tulostuskammion tilavuus: 380x284x380 mm

Tulostusnopeus: 4000 cm³/h (täysi kammiollinen n. 16h)

Kerrospaksuus: 0,07-0,1 mm

Materiaalit: PA12 (nylon) ja PA12 Glass Beads

Lue lisää HP 3D-tulostusmateriaaleista ja niiden ominaisuuksista.

Fused Deposition Modeling (FDM)

Fused Deposition Modeling eli FDM (myös FFF eli Fused Filament Fabrication) on useimmille se tutuin 3D-tulostustekniikka, ovathan harrastekäyttöön kehitetyt pöytälaitteet pääasiassa tätä teknologiaa hyödyntäviä. FDM:ssä filamentti eli muovilanka sulatetaan tulostuspäässä ja pursotetaan alustalle kerros kerrokselta. Materiaali kovettuu jäähtyessään. Edellä mainittua harrastajatason FDM-tulostusta ei kuitenkaan pidä sekoittaa teolliseen FDM-tulostukseen, joka on sekä laadultaan, että hintatasoltaan eri luokkaa.

Meillä filamenttitulostusta tehdään palveluna Markforged Onyx One -laitteella. Onyx One on FFF-teknologian 3D-tulostin, joka tuottaa laadukkaita ja kestäviä kappaleita. Materiaalina on Onyx, joka on hienonnetulla hiilikuidulla täydennettyä nylonia. Sekoitus luo kappaleille lisää vahvuutta, antaa erinomaisen mittatarkkuuden ja vähentää tai eliminoi 3D-tulosteille usein ominaista vääntymistä.

Vahvojen materiaalien 3D-tulostaminen luo monenlaisia mahdollisuuksia tuotantoon ja tuotekehitykseen, ja tarjoaa nopean ja helpon tavan tehdä kestäviä ja toimivia prototyyppejä koviinkin testeihin.

Stereolithoraphy (SLA)

Stereolithography (SLA) on yksi vanhimmista 3D-tulostustekniikoista. Siinä kappale syntyy nestemäisestä hartsista (photopolymer) laserilla kovettamalla. SLA-tekniikalla pystytään valmistamaan sekä kovia että pehmeitä kappaleita ja se soveltuu sileää pinnanlaatua ja erittäin suurta tarkkuutta vaativien pienten kappaleiden pikamallinnukseen, patsaisiin, koruihin ja muotteihin. Tukirakenne on samaa materiaalia ja se poistetaan mekaanisesti. Tulosteita voi myös jälkikäsitellä esimerkiksi maalaamalla ja lakkaamalla.

Selective Laser Sintering (SLS)

Selective Laser Sintering eli lasersintraus eli SLS on yksi yleisimmin käytetyistä muovin teollisista tulostustekniikoista. SLS on jauhepetipohjainen tekniikka, jossa laser sulattaa ja kovettaa jauheesta kappaleen. Materiaalina on yleisimmin nylon, joskin elastomeerejäkin on tullut jo markkinoille. SLS:ssä tulostusaika on suhteellisen nopea, mutta jäähdytys pitkähkö. Designrajoitteita on hyvin vähän ja tekniikka soveltuukin toiminnallisten ja muodoltaan monimutkaisten kappaleiden valmistukseen laadun ollessa lopputuotetasoa. Jauhe toimii tukimateriaalina ja sen poisto tuleekin ottaa huomioon kappaletta suunnitellessa. Kaiken kaikkiaan pinnanlaatu ja muut ominaisuudet ovat samankaltaiset HP Multi Jet Fusion -tekniikalla tulostettujen kappaleiden kanssa SLS-kappaleiden ollessa kuitenkin jonkin verran huokoisempia ja värin valkoinen. Valkoisen värin ansiosta kappaleita on helppo värjätä useisiin eri sävyihin.

Metallitulostus

Metallin 3D-tulostus on tällä hetkellä nopeimmin kasvava 3D-tulostuksen alue maailmassa. Siinä kaksi yleisintä tekniikkaa ovat Selective Laser Melting (SLM) ja Electron Beam Melting (EBM). Molemmat tekniikat perustuvat jauheen sulattamiseen lämmön avulla, SLM laserilla ja EBM elektronisäteillä. Ne molemmat vaativat myös tukirakenteen, jonka tehtävänä on tuen lisäksi johtaa lämpöä pois. Materiaaleina on jo laaja kirjo erilaisia metalleja alumiinin ja teräksen ollessa kuitenkin yleisimmin käytettyjä. Laadultaan metallitulosteet vastaavat jo perinteisin menetelmin valmistettuja kappaleita kemiallisten yhdisteiden, mekaanisten ominaisuuksien sekä mikrorakenteen suhteen. Kappaleet voidaan, ja ne lähes aina pitääkin suunnitella toiminnallisuutensa mukaan optimoiden, jolloin päästään pienempiin ja kevyempiin ratkaisuihin. Muun muassa tästä johtuen erityisesti lentokone- ja autoteollisuus käyttävät enenevässä määrin metallitulostusta. Metallitulostuksen laajempaa käyttöönottoa ovat hidastaneet sen muovitulostusta selvästi korkeammat kustannukset, jotka johtuvat laitteiden ja materiaalin kalleudesta, sekä ennen kaikkea kappaleiden jälkityöstön vaativuudesta ja työvoimavaltaisuudesta. Metallitulostus vaatii myös suunnittelijalta perinteisillä tavoilla valmistettaviin kappaleisiin verrattuna uutta ja erilaista näkökulmaa. Kun mietitään metallikappaleen valmistusta 3D-tulostus vs. perinteiset kuten esimerkiksi CNC-koneistus, niin nyrkkisääntönä voidaan pitää, että jos kappaleen pystyy valmistamaan perinteisillä menetelmillä, niin sitä hyvin harvoin kannattaa 3D-tulostaa metallista sellaisenaan vaan se pitää ensin suunnitella uudestaan tulostuksen näkökulmasta. Perinteisillä valmistustavoilla tehtyjen alumiinikappaleiden, joihin ei käytössä kohdistu erityisen kovia voimia, kohdalla kannattaa usein myös selvittää, voisiko ne tulostaa muovista, jolloin yksittäis- ja räätälöityjen kappaleiden osalta voidaan saavuttaa merkittäviä kustannussäästöjä ja nopeuttaa toimitusta.

Tulosteiden jälkikäsittely ja muut lisäpalvelut

Tarjoamme palveluna myös tulosteiden jälkikäsittelyä.

Yleisimmin kysytty jälkikäsittely on värjäys, jota teemme Multi Jet Fusion -teknologialla tulostetuille kappaleille. Värjäyksessä kappale upotetaan väriaineeseen, joka imeytyy kappaleeseen. Menetelmä ei vaikuta kappaleen mittoihin, pinnanlaatuun tai muihin ominaisuuksiin. MJF-tulosteet ovat luonnostaan pinnalta harmaita ja sisältä umpimustia. Tämä rajoittaa tarjolla olevien värien määrää ja toistaiseksi tarjoammekin vain mustaa. Jos tulostus on tehty Selected laser Sintering (SLS) -teknologialla, on tulostetuille kappaleille saatavana myös muita värejä.

Maalaamme / lakkaamme yksittäisiä tuotteita ja muutaman kappaleen sarjoja myös itse, mutta pääasiassa käytämme tähän ammattimaalaria. Tämä palvelu on saatavana kaikille muovitulosteille tulostusteknologiasta riippumatta.

Tavanomaisempien maalien ja lakkojen lisäksi tarjoamme tulosteille myös valikoituja erikoispinnoitteita kuten likaa hylkivän nanopinnoitteen, sekä uutuutena ESD-suojauksen. Sopimuksen mukaan teemme tulosteille myös asennustöitä kuten esimerkiksi kokoonpanoa, ruuvi-inserttien asennusta jne.